Dry kumpara sa Wet Granulation: Pagpili ng tamang landas sa mataas na kalidad na mga tablet

Pagdating sa paggawa ng mga solidong form ng dosis tulad ng mga tablet at kapsula, ang butil ay isang kritikal na proseso. Binago nito ang mga pinong materyales na pulbos sa mas malaki, mas matindi, at mas pantay na mga butil, na mahalaga para sa tamang daloy, compression, at pagkakapareho ng nilalaman. Ang dalawang pangunahing pamamaraan para sa pagkamit nito ay dry butil at basa na butil . Habang ang parehong may parehong layunin sa pagtatapos, ang kanilang mga pamamaraan at perpektong aplikasyon ay naiiba nang malaki.

Basa na butil: Ang tradisyonal, diskarte na nakabatay sa likido

Basa na butil ay ang mas tradisyonal at malawak na ginagamit na pamamaraan, lalo na sa industriya ng parmasyutiko. Ang proseso ay nagsasangkot ng pagdaragdag ng isang likidong binder (tulad ng tubig, ethanol, o isopropanol) sa isang pinaghalong pulbos upang lumikha ng isang cohesive mass. Ang halo na ito ay pagkatapos ay dumaan sa isang screen o mill upang mabuo ang mga basa na butil. Ang mga basa na butil na ito ay dapat na tuyo, karaniwang sa a Fluid bed dryer , hanggang sa makamit ang isang tiyak na nilalaman ng kahalumigmigan. Sa wakas, ang mga pinatuyong butil ay inihaw o na -screen muli upang makamit ang nais na laki at pamamahagi bago ma -lubricated at na -compress sa mga tablet.

Ang pangunahing bentahe ng basa na butil ay ang pagiging epektibo nito. Gumagawa ito ng malakas, spherical granules na may mahusay na mga katangian ng daloy at isang mababang panganib ng paghiwalay. Mahalaga ito para matiyak na ang bawat tablet ay may eksaktong parehong halaga ng aktibong sangkap na parmasyutiko (API). Gayunpaman, ang proseso ay multi-hakbang, oras-oras, at masinsinang enerhiya dahil sa yugto ng pagpapatayo. Nagdudulot din ito ng panganib sa kahalumigmigan-sensitibo o thermolabile (heat-sensitive) APIs.

Dry Granulation: Ang Modern, Binder-Free Alternative

Dry butil ay isang mas simple, mas modernong diskarte na ganap na bypasses ang pangangailangan para sa mga likido at ang kasunod na hakbang sa pagpapatayo. Ang pamamaraang ito ay mainam para sa mga materyales na sensitibo sa kahalumigmigan o init, o kung kailan nais ng tagagawa na maiwasan ang gastos at pagiging kumplikado na nauugnay sa mga solvent.

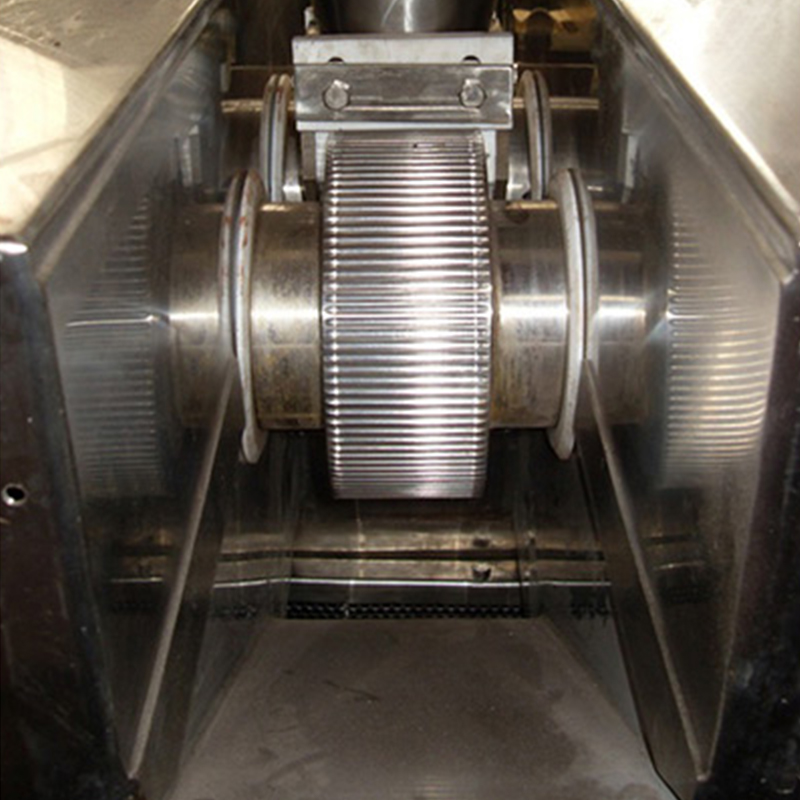

Ang core ng prosesong ito ay a Dry granulator , madalas na tinutukoy bilang a Roller compactor . Ang pinong pulbos ay unang pinakain sa makina, kung saan ito ay siksik sa pagitan ng dalawang counter-rotating roller upang makabuo ng isang siksik, pantay na sheet o "laso." Ang presyon na inilalapat ng mga roller na ito ay nagiging sanhi ng mga particle ng pulbos na magkasama. Ang laso na ito ay pagkatapos ay pinakain sa isang kiskisan, na masisira ito sa mga butil ng nais na laki. Ang mga butil na ito ay handa na para sa panghuling timpla at compression sa mga tablet.

Ang pangunahing benepisyo ng isang proseso ng dry butil ay ang kahusayan nito. Ito ay isang mas compact na proseso, pag -save ng oras, puwang, at enerhiya. Tinatanggal din nito ang mga alalahanin tungkol sa mga natitirang solvent at ang pagkasira ng mga gamot na sensitibo sa kahalumigmigan. Gayunpaman, dahil nakasalalay ito sa mga intrinsic na nagbubuklod na mga katangian ng pulbos, maaaring hindi ito angkop para sa lahat ng mga formulations, at ang mga butil na ginagawa nito ay maaaring hindi gaanong matatag kaysa sa mga mula sa basa na butil.

Pagpili ng tamang pamamaraan

Ang pagpapasyang gamitin dry butil kumpara basa na butil ay isang kritikal na nakasalalay sa maraming mga kadahilanan:

-

Mga katangian ng materyal: Ang aktibong sangkap ba ay sensitibo sa init o kahalumigmigan? Kung gayon, ang dry butil ay ang malinaw na pagpipilian.

-

Mga Katangian ng Pagbubuo: Ang pulbos ba ay may sapat na likas na nagbubuklod na mga katangian para sa dry compaction? Kung hindi, ang basa na butil ay maaaring kailanganin upang makamit ang kinakailangang lakas ng butil.

-

Scale ng paggawa: Basa na butil is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Gastos at oras: Dry butil, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Sa buod, habang ang basa na butil ay nananatiling isang pundasyon ng paggawa ng parmasyutiko, ang pagtaas ng Dry granulator ay nagbigay ng isang malakas at mahusay na alternatibo. Habang ang mga formulasyon ay nagiging mas kumplikado at habang ang mga tagagawa ay naghahanap ng mas napapanatiling at mabisang mga proseso, ang dry butil ay nakakakuha ng pagtaas ng katanyagan. Ang pagpili ng tamang pamamaraan ay tungkol sa pag -unawa sa mga natatanging katangian ng iyong mga materyales at pag -align ng proseso sa nais na kalidad at kahusayan sa pagmamanupaktura.